Fachartikel: Die Renaissance des Edge Computing – bewährte Technologie effizient einsetzen

In der Produktionshalle zählt jede Sekunde. Hersteller müssen in der Lage sein, anfallende Daten schnell zu verarbeiten, um die Produktionsqualität sicherzustellen und rechtzeitig auf Abweichungen reagieren zu können. Vorausschauende Wartung und automatisierte Produktionsvorgänge steigern die Fertigungsqualität, die Standzeiten und Verfügbarkeit der Produktionsanlagen und somit die Wettbewerbsfähigkeit von Industrie-Unternehmen. Durch die fortschreitende Vernetzung und Kommunikation von Sensoren und Maschinen in der Produktionshalle entstehen immer größere Datenmengen, die in kürzester Zeit übertragen und verarbeitet werden müssen. Dies erfordert unter anderem hohe Rechenleistung gekoppelt mit hoher Bandbreite. Edge Computing soll ein Teil der Lösung sein.

Was ist eigentlich Edge Computing?

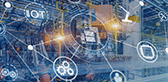

Mit Hilfe von Edge Computing können Daten dezentral an ihrem Entstehungsort, also in der Werkhalle maschinennah verarbeitet werden. Gartner, ein führendes IT-Marktforschungs- und Beratungsunternehmen, versteht die Technologie als Antwort auf die steigende Datenmenge in der Produktionshalle sowie die Nachfrage nach niedrigen Latenzzeiten und der Widerstandsfähigkeit gegenüber Netzwerkunterbrechungen (K. Costello, Gartner 2021). Latenzen bezeichnen dabei den Zeitraum, den ein Datenpaket vom Sensor zur Datenverarbeitungseinheit und wieder zurück zum Aktor inklusive der Verarbeitungszeit benötigt. Edge Computing ist somit die Schlüsseltechnologie der Industrie 4.0 bzw. des Industrial Internet of Things (IIoT). Dabei steht die lokale Datenverarbeitung innerhalb des Firmencampus im Vordergrund. Der Übergang vom Firmencampus ins öffentliche Internet wird als die trennende Kante (engl. Edge) bezeichnet. Gemäß dieser Definition schließt die Datenverarbeitung innerhalb der Edge sämtliche Komponenten auf dem Firmencampus, wie Sensoren, Aktoren, Speicherprogrammierbare Steuerungen, Industrie Computer, IT Infrastruktur, wie Switche, Router und Gateways, sowie on premise-Cloud Server mit ein.

Abbildung 1: Was ist Edge Computing

Typische Anwendungsszenarien

Typische Anwendungsszenarien für das Edge Computing sind zum Beispiel die Erfassung von allen Umgebungs- und Fertigungsparametern, das sogenannte Condition Monitoring und die sich durch Auswertung dieser Daten ergebende Möglichkeit der vorausschauenden Maschinen- und Anlagenwartung (Predictive Maintenance). Entscheidend ist, dass die über Sensoren gesammelten Datenmengen zu Produktionsparametern (z.B. Maschinenzustand, Qualitätsparameter) sowohl kontinuierlich erfasst als auch rechtzeitig verarbeitet werden damit entsprechende Aktionen rechtzeitig eingeleitet werden können. So kann das Normverhalten der Anlagen festgelegt und Abweichungen überwacht und vorhergesagt werden. Die dazu notwendigen Rechen- und Verarbeitungskapazitäten, können sowohl über eine zentrale Stelle, der Cloud, als auch lokal innerhalb der Edge, bereitgestellt werden. Obwohl Cloud-Lösungen in den letzten Jahren mit ihrer zentralen Verarbeitung, Speicherung und Bereitstellung von Daten sowie ihrer einfachen Skalierbarkeit auch im industriellen Umfeld immer mehr an Beliebtheit erfahren haben, hat sich gezeigt, dass Cloud Lösungen alleine an ihre Grenzen stoßen. Bei vielen Anwendungen im Shopfloor-Bereich ist eine Zentralisierung in der Cloud aufgrund von Echtzeitanforderungen, hohen anfallenden Datenmengen und Bandbreitenanforderungen sowie dem Wunsch nach erhöhter Datensicherheit nicht zielführend. Für die Prüfung und frühzeitige Aussortierung qualitativ minderwertiger Produkte auf dem Fließband per Bewegtbildauswertung wird beispielsweise hohe zur Verfügung stehende Bandbreite sowie hoch performante Bildauswertung benötigt. 3D/4D Kameras erzeugen Datenströme im Gigabit Bereich und Latenzen würden die Qualität beeinträchtigen, wenn fehlerhafte Produkte weiterverarbeitet werden. Ein Beispiel hierfür ist die automatisierte Objekterkennung in der Lebensmittelindustrie. Pizzen werden durch hochauflösende Kameras erfasst und die Messdaten via Ethernet an Embedded Edge Server an der Anlage übertragen. Dies erfordert hohe Rechenleistung und GPU Computing zur parallelen Verarbeitung komplexer Daten. Diese Analyse der Messdaten führt automatisch zu einer Folgeaktion, wie der Entfernung des fehlerhaften Exemplars aufgrund von abweichender Form, Belag oder Dicke. Über den Edge-Computer erfolgt rechtzeitig die Ansteuerung der Pneumatik, die mittels Pressluft das fehlerhafte Produkt aussortiert. Die Daten werden anschließend in die Cloud zur Langzeitauswertung der Fehlerarten und Ableitung von Prozessoptimierungen übertragen.

Abbildung 2: Industrielle Bildverarbeitung mit der InoNet Concepion®-tXf-L-v2

Die Nutzung von Edge und Cloud Computing vereint die Vorteile zweier Welten

Daten können vor Ort direkt an der Maschine genutzt und für die Cloud konsolidiert werden. Man kann dies als Optimierung des „alles in die Cloud“ Konzeptes zurück zur lokalen Verarbeitung der Daten am Entstehungsort betrachten – eine zwingend notwendige, wie auch zielführende Renaissance des Edge Computing. Denn tatsächlich ist das Grundprinzip keine Neuerfindung und Edge Computing bereits eine bewährte Technologie. Industrie PCs übernehmen Datensammlung und -auswertung sowie automatische Maschinensteuerungen in der Werkhalle. Dabei sollte jedoch im Hinterkopf behalten werden, dass die Bedeutung und die Begrifflichkeit des Edge Computing immer in Zusammenhang mit der Cloud betrachtet werden muss. Wenn große Datenmengen übertragen werden und die Datenübertragungsbandbreite begrenzt ist, werden Vorverarbeitungs- und Datenextraktionsschritte auf dem Edge-Gerät ausgeführt und nur die bereits vorverarbeiteten Daten an die Cloud übertragen. Wichtige, latenzunkritische Daten können so für Analysezwecke in der Cloud aufbereitet werden. Daher gehen Edge und Cloud Computing Hand in Hand. Indem Edge Computing-Systeme große Datenmengen lokal verarbeiten und nur relevante Daten in die Cloud übertragen werden, verringern sich die Speicher- und Übertragungskosten für breitbandigen Datentransfer.

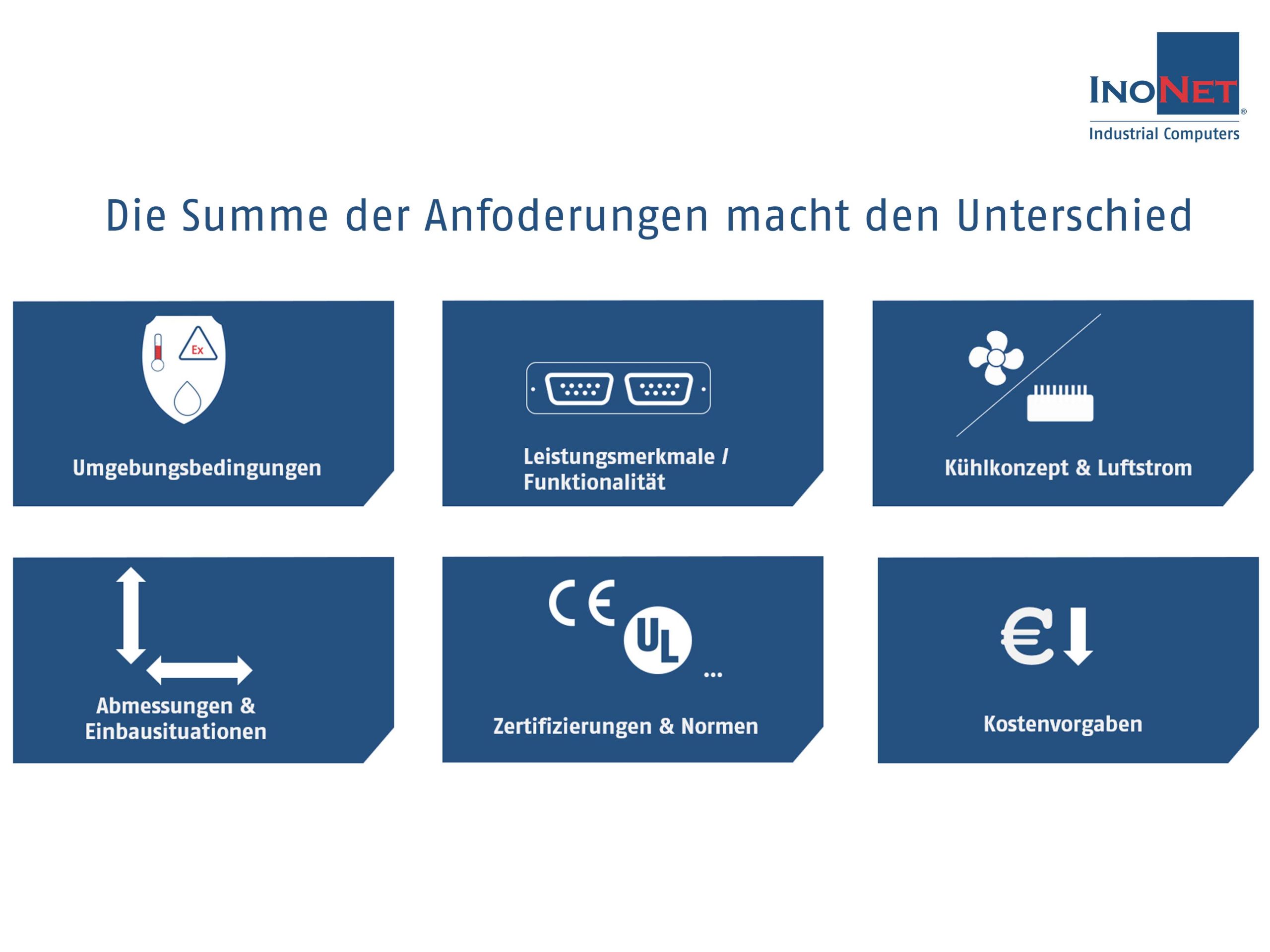

Die Summe der Anforderungen macht den Unterschied

Je nach Einsatzgebiet müssen sich Anwender entscheidende Fragen stellen, um Edge Computing effizient zu nutzen: Wofür, wo und wann werden die Daten benötigt? Sind die Informationen lokal und standortgebunden für latenzkritische Aufgaben oder zentral für Analysezwecke relevant? Welche Umgebungs- und Anwendungsanforderungen bestehen? Um die anwendungsspezifischen Anforderungen in der Industrie zu erfüllen, ist robuste und gleichzeitig leistungsstarke Hardware gefragt, da Umgebungsanforderungen je nach Shopfloor/Schaltschrank Einsatz variieren. Als Edge Computing Systeme können diverse Embedded Computer dienen. Neben zuverlässigem Dauerbetrieb, leistungsstarker CPU und industrieharten Komponenten mit hoher MTBF, werden je nach Anwendungsbereich weitere Anforderungen an einen innerhalb der Edge eingesetzten Industrie PC gestellt. Diese sind unter anderem die Unterstützung spezifischer Busprotokolle durch entsprechende Schnittstellen (Feld-, Sensor-, und Datenbusse), Zertifizierungen für vertikale Märkte, Liefersicherheit und Langzeitverfügbarkeit.

Abbildung 3: Anforderungen an Edge Computing-Systeme

Besondere Merkmale der Embedded PCs

Abbildung 4: InoNet Concepion®-hX zur Steuerung von Dosieranlagen

Darüber hinaus kann eine unterbrechungsfreie Stromversorgung (USV) eingesetzt werden, um auch bei Störungen im Stromnetz die Versorgung kritischer elektrischer Lasten sicherzustellen. Ein erweiterter Betriebstemperaturbereich ermöglicht den Einsatz des Systems auch bei starker Hitze oder Temperaturen unterhalb des Gefrierpunkts. Embedded Computer enthalten durch passive Kühlung und den Einsatz von SSDs keine sich drehenden Teile und stecken Vibrationen oder Erschütterungen mühelos weg. Für Condition Monitoring und Anlagensteuerung kann beispielsweise die kompakte InoNet Concepion®-hX eingesetzt werden. Die zehnte Intel® Prozessorgeneration „Comet Lake-S“ auf einem Industrie-Mainboard sorgt durch bis zu 10 Cores und 20 Threads für eine erhebliche Performance unter extremen Umgebungstemperaturen von -10 ~ 55°C. Charakterisierend für diesen robusten Embedded PC ist sein, im Verhältnis zu seiner Performance, kleiner Formfaktor und damit eine hohe Funktionsdichte mit vielseitigen Schnittstellen. Damit findet er sowohl direkt an der Maschine als auch im Schaltschrank seinen Platz. Je nach Anwendungsbereich entstehen unterschiedliche Anforderungen, die bedacht werden müssen. Wichtig ist der frühzeitige Austausch mit Experten vor der Anschaffung, um eine langfristig flexible, auf die Anwendung zugeschnittene und kosteneffiziente Lösung zu wählen. Die Bedeutung des Edge Computing für das IIoT zeigt die Wichtigkeit von ausfallsicheren Edge Computing-Systemen auf, die als intelligentes System einen Grundbaustein für den Erfolg in einer vernetzten Produktionshalle darstellen.

Den vollständigen Beitrag in der PC & Industrie können Sie hier lesen.